鉄汚染を受けたカチオン交換樹脂のクエン酸による洗浄

弱酸性および強酸性カチオン交換樹脂の鉄およびカルシウムによる汚染は、樹脂をクエン酸で定期的に処理することで防止できます。

市販のクエン酸溶液(50%)は食品グレードの形で入手可能で、飲料水の軟化や食品および飲料関連の用途に使われる樹脂の洗浄に使用でき、またオンラインおよびオフラインのいずれの洗浄手順にも使用できます。酸性物質を扱う場合は、製品の安全データシート(SDS)に記載されているすべての注意事項に従ってください。

オンライン洗浄

クエン酸を使用した簡易的なオンライン洗浄操作には、小型タンクと化学薬品供給ポンプで構成される化学薬品供給システムが必要です。

- 再生形(H形)のカチオン交換樹脂の場合、クエン酸溶液は8.8 mL/L-Rの投与量で逆洗入口にポンプで送り込みます。また塩形(Na形)の場合も同じ投与量が適用できますが、クエン酸は塩水希釈水に計量して投入するか、またはクエン酸の全量を塩水タンクに追加します。

- ポンプ速度は、投与量と逆洗ステップの完了時間(またはNa形強酸性カチオン交換樹脂を使用する場合は希釈塩水供給)に基づいて決定されます。たとえば、2,832リッターの樹脂には、25リッターのクエン酸溶液(50%)が必要です。

- 逆洗工程に15 分かかる場合、逆洗ステップの全過程にわたってクエン酸を注入するように供給速度を設定する必要があります。前述の例では、ポンプ流量は毎分1.67リッターに設定されます。軟水用のNa形強酸性カチオン交換樹脂の場合、最小接触時間は30分が一般的であるため、供給速度は毎分0.83リッターに設定されます。

- クエン酸洗浄は、流入する鉄の濃度により以下の頻度で実施することが推奨されます。

原水鉄濃度と処理頻度

-

- 鉄濃度 1 ppm以下の場合:6回目の再生ごと

- 鉄濃度 1~3 ppmの場合:4回目の再生ごと

- 鉄濃度 3 ppm以上の場合:2回目の再生ごと

オフライン洗浄

樹脂が著しく汚染を受けている場合は、クエン酸を使用したオフライン洗浄が推奨されます。この手順では、樹脂塔ユニットを約8時間停止する必要があります。この洗浄手順を実行するには、混合容器、ポンプ、エア、および適切な安全装置が必要です。

- 洗浄の前に、樹脂を逆洗して再生する必要があります。(再生形(H形)で操作する場合は酸を使用し、塩形(Na形)の場合は塩化ナトリウム (NaCl) を使用します)。この手順により、樹脂およびタンク内部に付着または沈着した不溶性鉄および可溶性鉄の量を減らすことができます。

- オフライン洗浄の投与量は、樹脂1リッターあたり133mLです。前の例では、2,832リッターの樹脂を使用したため、オフライン手順には約376リッターのクエン酸溶液(50%)が必要になります。

- 樹脂表層から約30cm上の位置まで水が残るように排出します。ポンプを使用して、376リッターの洗浄液全体を容器にゆっくりと注入します。再度、液面が樹脂表層から約5cm上の位置になるまで排水を続けます。この手順により、洗浄液が樹脂と直接接触します。

- クエン酸溶液が樹脂層と接触している状態で、オイルフリーのプロセス用エアを使用して樹脂層全体に空気を吹き込みます(直径20~25mmの塩ビパイプを使用)。空気吹込み工程は、4~6時間にわたって30分ごとに2分間実行する必要があります。

- 洗浄が完了したら水で透明になるまで逆洗します。逆洗後、通常の再生を実行します。

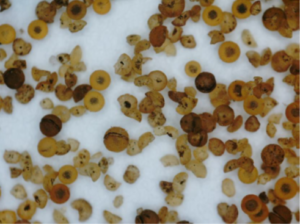

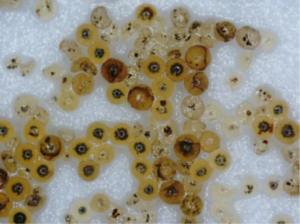

ビードの鉄汚染と洗浄画像

写真3. 塩酸洗浄後のイオン交換樹脂(鉄汚染が除去できていない)